钛与航空工业紧密相连,自1953年美国道格拉斯公司在DC-T机的发动机吊舱和防火壁上首次应用钛材以来,钛在航空领域的应用已历经半个多世纪的辉煌历程。

自上世纪四十年代钛实现工业化生产以来,其高比强度、卓越的耐腐蚀性、无磁性以及优良的焊接性能等特性,使得钛合金在航天航空、军事工业、海洋开发、石油化工、发电以及超导等众多领域得到广泛应用。这些优势让钛合金赢得了“全能金属”、“海洋金属”、“第三金属”、“现代金属”等美誉。

随着钛合金性能的进一步发掘,其应用范围仍在不断扩大,钛合金有望成为继钢、铝之后的第三大结构金属。本文综合评述了美国、俄罗斯、英国、日本以及中国等国家在航空、航天领域钛合金的研究和应用进展,旨在为我国钛工业在航空、航天领域的应用和发展提供宝贵的借鉴与启示。

1、钛合金原材料

鉴于钛在国防、航空、高科技等领域具有重要的作用,已被美、俄、英、法等军事强国及日本等国高度重视,列为重点发展的2l世纪具有战略意义的结构金属。钛科学与技术的发展,包括新合金、新熔炼技术、新加T技术和应用技术等方面,正发生着日新月异的变化。中国钛工业经历了近40年的风风雨雨,在国家支持下,已有了很大的进步,建立了自已独立的钛工业体系。以2000年中国海绵钛产量1751t、钛加工材产量2206t为基数,2008年中国海绵钛生产了49632 ,8年增长了27.3倍;2008年中国生产了钛加丁材27737t,增长了11.6倍。

由于钛合金原材料成本较高,国外70%一80%的钛材料用在航空、航天工业上。我国航空、航天领域对钛合金的需求也特别大。目前我国在研的先进飞机钛合金用量比例在10%~12%左右,军用飞机的用钛量比例更高,在20%一30%左右,而军用飞机发动机的用钛量比例在30%以上。新型火箭、导弹的用钛量也在增加。

2、结构钛合金发展和应用

随着飞机设计理念逐渐由过去的单纯静强度转变到安全一寿命、破损一安全,直至现代的损伤容限设计理念.先进钛合金材料也逐步向具有高断裂韧性和低裂纹扩展速率的损伤容限型钛合金方向发展。目前,国外发达国家已经在新型损伤容限型钛合金材料研制和在先进飞机上的应用方面走在了前列,特别是像中强度的Ti-6Al-4V ELI和高强度的Ti-6-2222S等,已经成功地应用在了美国F-22、F-35和C-17等新一代飞机中。大大地提高了飞机的使用寿命和战斗力。随着飞机设计理念的发展,钛合金结构的损伤容限设计思路在我国也开始得到关注。自“十五”以来,我国先后自主创新开发了TC4一DT中强高韧损伤容限型钛合金和TC21高强高韧损伤容限型钛合金,并建立了损伤容限型钛合金的β加工技术,为我国新型飞机的研制奠定了材料应用技术基础。为了满足航空、航天结构用钛合金的发展需要,我国自主研发了低强高韧性的丝材钛合金(NbTi)和管材合金(TAl8),1300 MPa一2000 MPa系列超高强度钛合金(TB8、TBl9、TB20)等,初步形成了具有中国特色的飞机结构用新型钛合金材料体系,奠定了新一代航空、航天结构用钛合金的应用框架结构。

Ti-6Al-4V(TC4)是20世纪60年代初期研制的一种中等强度α-β型钛合金,具用优良的综合性能,誉称万能合金,TC4钛合金是最早最广泛用于航空、航天结构的通用钛合金,包括板材、棒材和锻铸件等。该合金有较好的焊接和机械加工性能,细晶粒合金具有超塑性,采用超塑性成形/扩散连接(SPF/DB)组合工艺可以制造复杂构件。

高强度结构钛合金一般指抗拉强度在1000MPa以上的合金,目前代表国际先进水平、并在飞机上获得实际应用的高强度钛合金主要有亚稳定β型合金Ti-15-3、β321s,近β型合金Ti-1023和α-β型两相钛合金BT22。用高强度结构钛合金代替目前飞机结构中常用的30CrMnSiA高强度结构钢可减重20%以上。

Ti-6Al-2Sn-2Zr-2Cr-2Mo(TC21)是20世纪70年代研制的一种高强、高韧、损伤容限型两相钛合金。该合金在热机械处理后具有强度高、损伤容限性能好等优点,以及优良的抗疲劳裂纹扩展能力,适用于制造高强度、高韧性的承力构件。通过添加Si元素使该合金在中温保持较高强度,优于Ti-6AI-4V。该合金板材可在室温下进行超塑性成形。

Ti-10V-2Fe-3Al(TB6)是20世纪70年代后期发展的一种高强、高韧近β型钛合金。该合金具有比强度高、断裂韧性好、淬透面积大、各向异性小、锻造性能好和抗腐蚀能力强等优点,兼有亚稳β钛合金的诸多优点而不丧失(It—B钛合金的固溶特性,能满足损伤容限设计需要和高结构效益、高可靠性及低成本要求,最高工作温度320℃。该合金主要产品有棒材、锻件、厚板和型材。通过固溶及时效热处理可实现强度、塑性和断裂韧性的良好匹配,适于制造对强度、断裂韧性有较高要求的结构件。通过热机械处理可获得优良的韧性和低裂纹扩展率,适于断裂韧性要求高的结构。

3、高温钛合金发展与应用

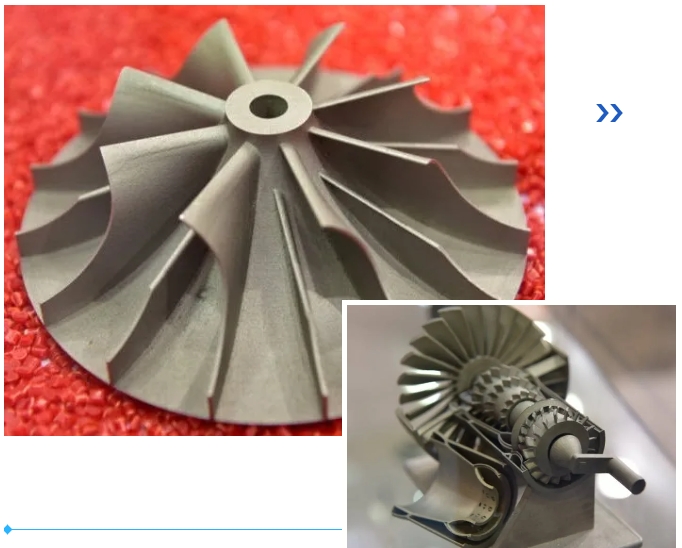

高温钛合金以其优良的热强性和高比强度,在航空发动机上获得了广泛的应用。高温钛合金主要用在航空发动机的风扇、压气机中,如压气机盘、叶片、导航仪、连接环等。使用钛合金替代原镍基高温合金可使压气机的重量降低30%一35%。国外先进航空发动机的钛用量比例达到了25~39%,如F100发动机的钛合金用量占发动机总重量的25%,V2500发动机为31%,F119发动机为39%。高性能航空发动机的发展需求牵引着高温钛合金的发展,使用温度逐步提高,从20世纪50年代以Ti-6Al-4V合金为代表的400℃提高到了以IMl834合金为代表的600℃。在600℃以上,蠕变抗力和高温抗氧化性的急剧下降是限制钛合金向更高温度发展的两大主要障碍。因此,600℃被认为是钛合金发展的“热障”温度。

多年来,为了满足高性能航空发动机的需求,欧美、俄罗斯等航空工业发达国家十分重视高温钛合金的研发,先后研制出了在350~600℃使用的高温钛合金。前苏联在20世纪50年代末期就开发出了BT6,BT3-l,BT8,BT9等牌号的钛合金,六七十年代又研制出了BTl8、BT25合金。此后,为了提高高温钛合金的性能和工作寿命,在原有合金的基础上改进研制BTl8y,BT25y,BT8M,BT8-1和BT8M-1等牌号的高温钛合金。

近年来又研发了BT36钛合金,分别用于HK8,IIC90A等发动机。同样,美国也将Ti64,Ti811,Ti6242等钛合金 分别用于JT90,F-110等先进发动机中嘲。

俄罗斯的高温钛合金发展非常完善和成熟,形成了一套完整的钛合金体系。在某一温度级别有两三个可选的高温钛合金牌号,如可在500℃下使用的合金有BT8、BT9和BT8-1,550℃使用的合金有BT25和BT25y,600℃使用的合金有BTl8y和BT36。俄罗斯推荐BT25y用于航空发动机高压压气机450-550℃下使用的轮盘和转子叶片,推荐BTl8y用于550—600't3下使用的轮盘。虽然BT36已研制出来,但似乎没有受到相应的重视。我国曾引进了俄罗斯生产的BT36合金盘件和棒材,经分析,该合金盘件和棒材上存在大量的成分偏析,成分均匀性的问题没有得到很好地解决,而且其高温性能也没有达到IMl834合金的水平。

英国的高温钛合金发展得最为成熟,有自己独立的体系,形成了不同温度下使用的钛合金牌号系列。到目前为止,IMl685合金是英国在航空发动机上应用范围最广和数量最多的一种高温钛合金,如用于Rolls-Royes公司的RB211系列发动机、RBl99发动机、Adour发动机和M53发动机等。IMl829合金用于RB211-535C发动机的高压压气机。制作的后3级盘、鼓筒及后轴用电子束焊为一体,取代了RB211-535C上的镍基合金材料,使转子重量减轻30%。IMl834合金的成功研制又为一些高性能发动机提供了坚实的技术支撑,虽然研制出的时间并不长,但已在多种发动机上得到了试验和应用,如波音777飞机选用的民用大型发动机Trent700(湍达),其高压压气机的所有轮盘、鼓筒及后轴均用IMl834合金,采用电子束焊接工艺焊为一体。使得Trent700成为新型民用发动机中第一种采用全钛高压压气机转子的发动机,明显地减轻了发动机的重量,EJ200发动机的高压压气机转子也采用了IMl834合金。IMl834也正用于普惠公司的PW350发动机上。

美国高温钛合金的发展也较为成熟,目前在发动机上使用量最大的合金主要是Ti-6Al-4V和Ti-6242S。

Ti-1100合金是在Ti-6242 S合金成分的基础上,通过调整Al、Sn、Mo和Si元素的含量,使合金的最高使用温度提高到600℃。据了解,Ti一1 100合金已用于制造莱康明公司T55-712改型发动机的高压压气机轮盘和低压涡轮叶片等零件。

我国钛合金的发展主要是走仿制的路线,如TC11合金对应的是BT9合金,TA11、TA19、TC17,对应的美国牌号分别是Ti-811、Ti-6242S和Ti-17。近20年来,我国开始走边仿制边自行研制的路线,如高温钛合金TA12(Ti-55),加人稀土元素Nd;Ti-60合金在TAl2合金的基础上,适当增加了Al、Sn和Si的含量,进一步提高了合金的高温蠕变性能和强度,使合金的使用温度达到了600 ℃。国内在英国IMl829合金的基础上,加入稀土元素Gd,研制了550℃高温钛合金Ti-633G。最近又在Ti-1100合金的基础上,添加了约0.1Y,命名为Ti-600。

4、低温钛合金发展与应用

低温下使用的结构件要求在保持一定强度的同时,还要求有良好的塑性、低的热导率和优良的加工性能。国内外低温用结构材料主要是不锈钢、铝合金、钛合金和镍基合金等。钛合金在低温下具有良好的综合性能,多年来一直受到世界各国的普遍重视。低温下钛合金屈服强度大幅上升,约为奥氏体不锈钢的3~6倍;但断裂韧性随温度降低而降低,约为奥氏体不锈钢的0.25~0.5。由于钛合金的密度比不锈钢小得多,并且在低温下热传导率低、膨胀系数小、无磁性,所以在航空航天、超导等领域作为一种重要的低温工程材料来使用。

在低温下具有bee结构的β钛合金和其他体心立方金属一样,其塑一脆转变温度(TPR)较高,随着温度降低,塑韧性降低,一般不能在低温下使用。α和近α钛合金的TPR普遍很低,在低温下也有很好的塑性,因此目前国际上公认的一些低温钛合金基本都属于α和近α钛合金。在α-β钛合金中,含β相较少的钛合金,如Ti-6Al-4V ELI,在液氢温度下(22 K)中也能够很好使用。纯钛和Ti-5Al-2.5Sn ELl等α钛合金在液氦温度(4.2 K)中是一种理想的低温结构材料,但必须控制合金成分以外的杂质,特别是氧和铁的含量。铁、氧成分的增加使得钛材低温脆性增加,另外铁、锰等β相稳定元素的增加,易使材料产生缺口脆化。

前苏联在低温钛合金的研制及应用方面曾居世界领先水平,其早期研制的α钛合金OT4,OT4-l,BT5-1KT,TT-3BKT等合金已在航天火箭装备中获得大量应用。这些合金在2 K下强度提高到了1400 MPa,而延伸率仍保持在10%以上。美国研制和应用的低温钛合金主要包括Ti-5Al-2.5Sn、Ti-8Al-1Mo-1V、Ti-6Al-3Nb-2Zr等低温α钛合金。

中国在低温钛合金研制与应用方面比美国及俄罗斯起步要晚一些,我国继开展了对已有的TA7、TC1、TC4等钛合金的低温性能测试和应用研究之后,在“九五”期间研制出适用于低温管路系统的钛合金,合金系为Ti-Al-Zr,Ti-A1-Zr-Mo,Ti-AIL-Sn-Mo,Ti-Al-Zr-Sn-Mo等。

5、紧固件钛台金发展与应用

国外钛合金紧固件的应用已非常普遍,各种新型紧固件不断出现。大型民用费用单机钛合金紧固件的用量达到数十万件。在同样的强度指标下,钛紧固件比钢的质量要轻70%,而且,钛合金的疲劳强度和对应力集集中的敏感性优于类类似用途的钢,在各种气候条伴下具有高的抗腐蚀稳定性,因此钛紧圈件的应用对于航空装备是非常重要的。

1、紧固件钛合金的发展

钛合金紧固件主要采用三类材料:第一类是低Mo当量的α-β型两相合金,如Ti-6Al-4V;第二类是亚稳定β合金,有美国的βIII,Ti-44.5Nb,Ti-15-3以及我国的TB2,TB3和TB8;第三类是亚临界成分的α-β型两相合金,如俄罗斯的BT16l。下表为钛合金紧固件材料的特性。

Ti-6Al-4V是低Mo当量α-β型两相合金,在三类合金中β稳定系数最低(只有0.27),而铝当量则最高(达到6)。所以在退火状态的β相含量只有7%(体积分数)。它的优点是密度最低,强度和疲劳性能最好,成分最简单,半成品成本最低。但由于室温塑性没有达到足够高,所以加工紧固件时需要采用感应加热进行热镦成形,以及真空固溶处理加时效处理,加工成本较高。

第二类为β合金(如TB2,TB3,TB5,TB8等),与α-β型合金完全不同,Bβ稳定系数很高,在1.15~1.97范围内,而铝当量则降低到3左右。所以在固溶处理时可获得单一β相,从而能在室温下冷镦成形螺栓和铆钉,加工成本低,缺点是密度高,强度虽与Ti-6Al-4V相当,但疲劳性能不如Ti-6Al-4v,而且成分复杂,半成品成本高。由于同样需要进行真空时效处理,所以成品紧固件的成本仍要高于Ti-6Al-4V,而使用温度也比Ti-6Al-4V低。

BT16合金的密度比Ti-6Al-4V要略高一些,但显著低于β合金。BT16合金β稳定系数为0.83,介于上述两类之间,接近临界成分(β稳定系数为1)。在β稳定元素和Ti组成的二元合金中,随着β稳定元素含量的增加,晶粒尺寸逐渐减小,在l临界浓度附近,α相和β相数量相等,晶粒尺寸达到最小。稳定元素进一步增加时,晶粒尺寸增加。较小的p晶粒和在退火状态下高达25%(体积分数)的β相含量决定了BT16合金具有优异的室温T艺塑性。所以BT16合金具备了室温条件下完成紧固件头部的快速镦粗的条件,即冷镦。

2、紧固件钛合金的应用

Ti-6A1-4V是一种中等强度的α-β型两相钛合金,具有优异的综合性能,半成品规格齐全,有棒材、锻件、厚板、薄板、型材和丝材等。该合金长时间工作温度可达400℃,在航空和航天工业中获得了最广泛的应用,是美国和西欧各国在航空和航天部门应用的主要紧固件材料。俄罗斯钛合金紧固件主要采用BT16钛合金。BT16合金属于Ti-Al-Mo-4V系α-β型高强钛合金,主要半成品是热轧棒材和冷镦用磨光棒、丝材,主要用于制造紧固件,如螺栓、螺钉、螺母和铆钉等。最高工作温度350℃。该合金在固溶时效状态下的强度比Ti-6Al-4V合金稍低.主要优点是在退火状态下可以冷镦成形,因而明显提高了生产效率以冷变形方式制造的紧固件在俄罗斯的机械制造业得到广泛应用,也是俄罗斯航空和航天部门应用的主要标准件材料,在本国的某些型号飞机上也得到应用。该合金有两种使用状态:冷变形强化不进行热处理和热镦成形加固溶时效处理。

βIII合金于1969年作为紧固件材料列入AMS4977规范,在飞机上有一些应用,但在1987年AMS4977B中即宣布:宇航材料部门建议β11I合金不再作为标准件材料用于未来新的设计。据最近资料报道,该合金已停止生产。Ti-44.5Nb作为铆钉专用材料于1974年列入AMS4982规范,2002年修订为AMS4982C,至今仍然使用,但只是在Ti-6Al-4V铆钉的头部焊上一小段,使之进行冷铆。Ti-15-3(TB5)最早是作为薄板于1984年列入AMS4914规范。TB5和TB8在中国分别作为阻力伞粱和导风罩(高温使用)的配套铆钉和螺钉用于某型号飞机。TB2和TB3是我国自行研制的β合金。TB2早期用于板材零件,后在某些型号上作为铆钉应用。

TB3开始即作为螺栓研制的材料,也已在某些型号上应用。

6、结论

钛是我国发展国防、航空、高科技等领域重要结构材料,具有重要的战略意义。目前我国的海绵钛和钛加工材的研发水平、产能产量已跻身世界前列,今后的发展方向应该着重根据应用需要,结合国际发展趋势,研究开发更高性能的合金,提高钛生产行业的技术水平,由一个钛工业大国向钛工业强国迈进。