钛合金,它有很多优势。比如:高耐腐蚀性,低密度高强度,无磁性,生物相容性,耐高温性等。但是,钛合金其实很难加工,特别费刀具。本篇文章就来聊聊为什么钛合金难加工,以及有什么样的对策。

1、钛合金难加工的原因

第一,温度集中

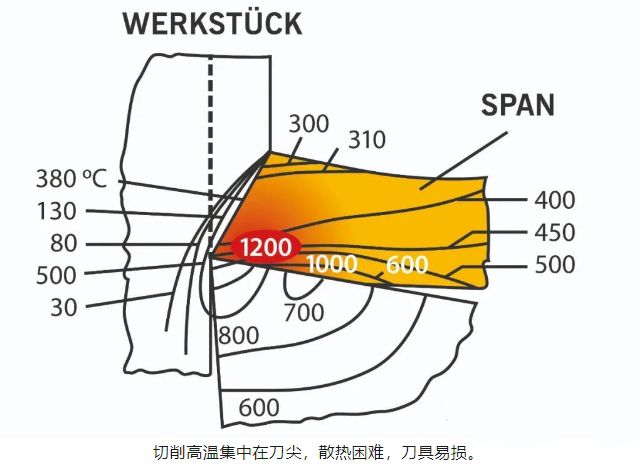

大多数钛合金的导热系数很低,只有钢的1/7,铝的1/16,铜的1/25。因此,切削钛合金过程中产生的热量不会迅速传递给工件或被切屑带走,而是集中在切削区域。

刀尖产生的温度可高达1000℃,导致刀具切削刃迅速磨损、开裂并产生积屑,缩短刀具寿命工具。

切削过程中产生的高温也破坏了钛合金零件的表面完整性,导致零件的几何精度下降,并出现加工硬化现象,严重降低了其疲劳强度。

第二,弹性变形

钛合金弹性模量不是很高,例如TC4的弹性模量仅为110Gpa,而45钢为210Gpa,303,304,316等不锈钢的弹性模量也在200Gpa左右,所以加工钛合金时,容易产生弹性变形。

在加工薄壁或环形零件时,这个问题更为严重。将钛合金薄壁件加工到预期的尺寸精度并不容易。因为当工件材料被刀具推开时,薄壁局部变形已超过弹性范围,产生塑性变形,切削点材料强度和硬度显着增加。

切削压力使“有弹性”的工件离开刀具并回弹,使刀具与工件之间的摩擦力大于切削作用,摩擦过程会产生热量,加剧了钛合金导热性差的问题。

第三,钛合金的亲和力好,导致在车削和钻孔过程中会形成长而连续的切屑,这些切屑会缠住刀具并妨碍功能。切削深度过大时,会造成粘刀,烧刀,断裂等。

当然亲和力好在其他地方也蛮有用,比如在离子泵中,用来做钛阴极板,当钛原子被溅射到阳极管壁,可起到吸附气体作用,从而产生超高真空。

第四,振动

钛合金的弹性可能有利于零件的性能,但在切削过程中,工件的弹性变形是产生振动的重要原因。

加工钛合金产生的振动大约是钢的10倍。由于切削热集中到切削部分,会产生锯齿形切屑,并导致切削功率波动。

2、钛合金难加工的对策

第一,冷却

可以使用冷却液来降低切削过程产生的高温,通常,非可溶性油冷却液用于低速重载切削和剪切,可溶性切削冷却液用于高速切削或剪切。

另外可使用低温切削法,采用液氮(-180℃)或液态CO2(-76℃)作为切削液,可以降低切削区的温度。该方法可将主切削力降低20%,切削温度可降低300℃以上,同时积屑瘤消失,加工表面质量提高,刀具耐用度提高2至3次。

第二,选择合适的刀具

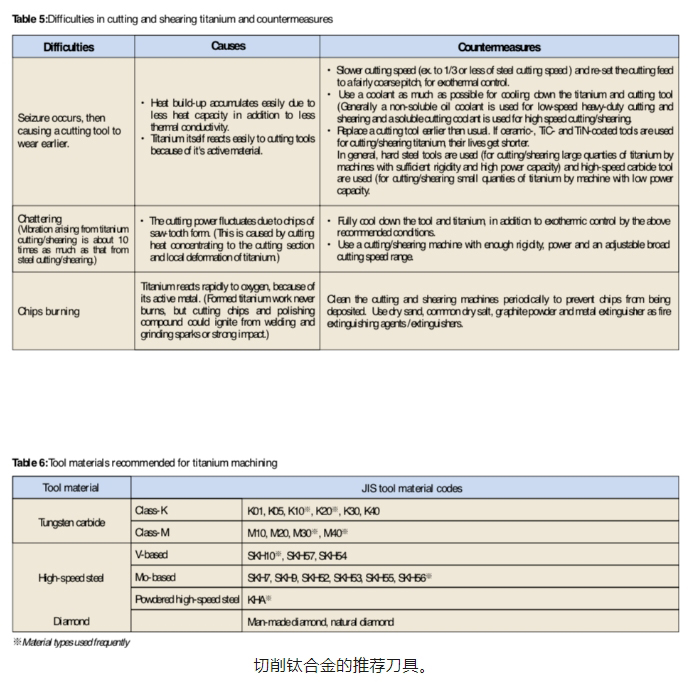

选择正确的切削刀具,可以获得很好的改进。

由于热量必须通过切削刃和冷却液排出,而不是像钢材那样通过切屑排出,因此切削刃的一小部分必须承受极高的热应力和机械应力,使用锋利的切削刃减小切削力。

另外,可通过使用带有抛光凹槽的研磨和高正角可转位刀片,来降低切削压力。

如果需要,还可以使用带涂层的刀具,抵抗合金的粘性并打碎长切屑,从而最大限度地减少排屑过程中的摩擦,这都有助于防止加工过程中产生热量。

第三,恒定进给或者增加进给率

钛容易加工硬化,即切削材料时,钛变得更硬,因此更易磨损工具,恒定进给可确保加工硬化保持在最低限度。

当然,如果机器允许,可以增加进给率,这意味着刀具在特定区域花费的时间更少,因此没有更多的时间进行热量积累和加工硬化。

第四,降低切割速度

例如使用钢切割速度的1/3或更低,以进行放热控制。

第五,根据工艺更换刀具

陶瓷、碳化钛和氮化钛涂层刀具用于加工钛合金,寿命会变短,通常,使用硬质刚刀具切割大量钛,使用高速硬质合金刀具切割少量钛。

目前,超声波加工正在研发中,目标是减少刀具的接触时间,延长刀具寿命。

第六,使用高刚性机床

坚固耐用的机床对于成功加工钛合金至关重要。

理想的钛合金铣床必须是刚性的,主轴必须能够在低转速和高扭矩下运行。

这有助于吸收振动并减少切削过程中的颤振,这是加工钛合金时的常见问题。

最后,应该定期清洁加工设备和刀具,以防止碎屑沉积。