紧固件作为一种重要的通用基础件,在工业中具有举足轻重的作用,被称为“工业之米”。我国著名的ARJ21-700飞机总设计师吴光辉先生也盛赞紧固件“数以万计,类以群分,连结构,接系统,小物大为。

按种类可将紧固件分为螺栓、螺钉、螺柱、螺母、木螺钉、自攻螺钉、垫圈、铆钉、销、挡圈、链接副和紧固件-组合件等13大类;根据应用领域,将紧固件分为一般用 途紧固件和航空航天紧固件。在航空领域,飞机的连接方式仍以机械连接为主,飞机的连接装配依靠大量的各类紧固件;在航天领域,飞行器部段之间的连接也要靠紧固件连接。随着装备轻量化发展,越来越多的航空 航天紧固件青睐于钛合金材料。在国外,钛合金紧固件的应用历史可追溯到20世纪50年 代,美国率先将 Ti-6Al-4V 合金螺栓应用于 B-52轰炸机,取得了显著的减重效果,钛合金紧固件在航空航天领域的应用由此发端。目前,美国、法国等欧美发达国家,钛合金紧固件95%以上都采用国际上公认的 Ti-6Al-4V 材料制造,一 些先进机型用的钛合金紧固件已经完全替代了30CrMnSiA钢。美国 C-5A军用运输机采用钛合金紧固件后,质量减轻4500kg左右;民用机波音747紧固件以钛替代钢后,质量减轻1814kg。俄罗斯钛合金紧固件和合金体系已经应用于伊尔-76、伊 尔-86、伊尔-96、图-204、安-72和安-124等机型中,明显减轻了飞机质量。例如图-204飞机上采用了940kg的BT16钛合金紧固件,质量减轻688kg;伊尔-76飞机用钛合金紧固件 14.2 万 件,质 量 减 轻 600kg。我国钛合金紧固件的研制历史可以追溯到1965年,20世纪70年代相关单位进行了钛合金铆钉及应用研究工作;20世纪80年代,我国部分第二代军用飞机上开始使用铆钉和螺栓等少量钛合金紧固件;20世纪90年代后期,随着国外第三代重型战斗机生产线的引进和国产第三代战斗机的研制,我国开始使用了一些钛合金紧固件;近年来,随着我国航空航天事业的发展,各单位相继开展了紧固件用钛合金材料的研制和紧固件制造工艺技术研发,钛合金紧固件率先在航空航天领域中大量应用,在民机上的用量也十分可观。据资料显示,每架国产C919飞机约需钛合金紧固件20万 件,按计划2018年年产150架大飞机计算的话,每年需要3000万件钛合金紧固件。

一、优点

表1列出了紧固件用钛合金与钢铁材料的性能比较。钛合金材料在紧固件上应用有以下优点:

1)密度小。钛合金的密度显著小于钢铁材料的密度,所以钛合金紧固件比钢制紧固件材料质量轻。

2)比强度高。钛合金是常见金属材料中比强度较高的金属材料。利用比强度高的优点,也可以采用钛合金替代质量较轻的铝合金材料,当外加载荷相同情况下,钛合金零部件的几何尺寸更小,能有效地节省空间,这种材料利用理念对航空航天领域具有十分重要的意义。

3)熔点高。钛合金的熔点显著高于钢铁材料,所以钛合金紧固件的耐热性比钢制紧固件耐热性好。

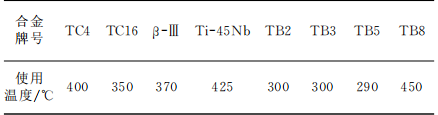

表1 紧固件用不同材料特性比较

4)热膨胀系数和弹性模量小。根据热应力计算公式:Δσ=EαΔT (1)式中:E 为弹性模量;α 为热膨胀系数;ΔT 为温度变化。由式(1)可知,钛合金材料的热膨胀系数和弹性模量比镍合金和钢铁材料小,在相同温度变化区间内,钛合金产生的热应力很小,所以钛合金具有较高的热疲劳性能。

5)无磁。钛合金的磁导率十分小,几乎可以忽略,所以钛合金紧固件都是无磁的,能够有效防止磁场的干扰。奥氏体不锈钢也是无磁的,但后续冷加工会增加其磁性,而钛合金的热或冷加工均不改变其磁性,这使得钛合金可以应用在航电设备中。

6)屈强比高。承受拉伸载荷的紧固件设计临界强度标准就是屈服强度,其次才是抗拉强度,因为一旦紧固件产生屈服变形,就会失去紧固作用。与钢铁材料相比,钛合金的屈服强度与抗拉强度接近,屈强比较高,所以钛合金紧固件的安全性较高。

7)电极电位与碳纤维复合材料相匹配。在紧固件上,钛合金用量十分巨大的重要原因就是钛合金电极电位与碳纤维复合材料电极电位相匹配,有效阻止了电偶腐蚀现象的出现。

8)此外,钛合金还具有优异的耐蚀性、较高的蠕变抗力等优点。

二、概 况

1、 紧固件用钛合金材料及性能概况

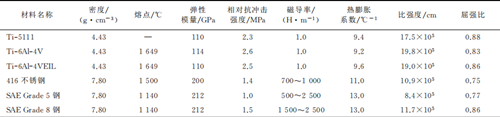

紧固件用钛合金材料与紧固件的制造工艺和用途密切相关。一方面,钛合金紧固件的制造工艺主要包括3部分:首先,塑性变形,例如顶镦、减径和滚螺纹等;其次,表面强化,例如螺栓承力面与直杆过渡区的强化等;最后,机械加工,例如车、铣和磨等。另一方面,紧固件的用途不同,所需材料的性能要求也不同,这就需要使用不同的钛合金材料。以铆钉和螺栓为例,铆钉在安装过程中需要一端或者两端镦头,所以铆接过程对材料的塑性要求较高。螺栓一般要求具有较高的强度,其强度水平 与30CrMnSiA高强度合金钢接近,所以通常采用高强钛合金材料。综合以上两方面的因素,紧固件用钛合金材料也主要分为工业纯钛、(α+β)型和β型钛合金三类,具体见表2。由表2可知,工业纯钛主要是 TA1和 TA2。(α+β)型钛合金主要包括 TC4,TC6和 Ti-662等。β型钛合金以亚稳定β型钛合金为主,这是因为亚稳定β型钛合金钼当量一般在10%左右。钼当量小于10%的近β型钛合金热处理强化效果不足;钼当量大于10%的稳定β型钛合金在时效热处理过程中,β相稳定性会较高,难以分解,所以亚稳定β型钛合金材料的强化效果最明显。此外,亚稳定β型钛合金具有优异的冷成形性,可以进行冷镦,避免采用专业的加热设备和气体保护介质,生产效率和材料利用率高,成形后的紧固件尺寸精度高、表面质量好。而(α+β)型钛合金紧固件只能采用热镦成形,需要专门的加热设备和气体介质,生产效率和材料利用率低,也容易出现加热温度不均匀的现象。

表2 紧固件用钛合金材料

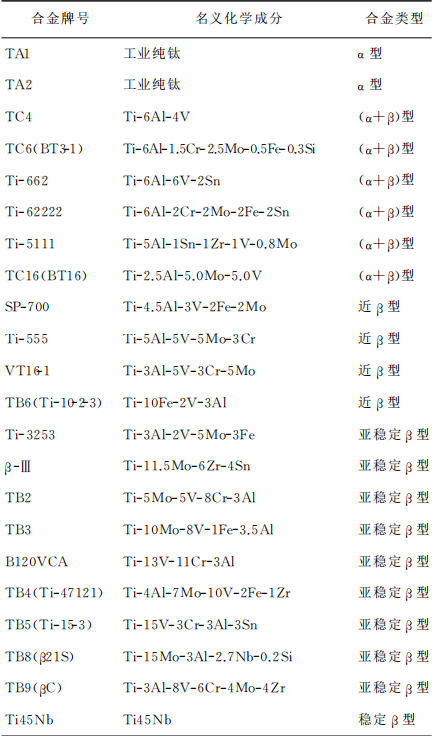

表3 铆钉用钛合金材料的力学性能

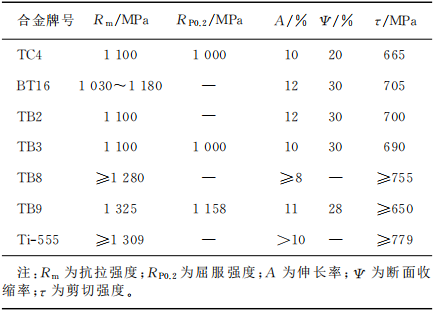

表4 螺栓用钛合金材料固溶时效的力学性能

2、 几种紧固件用重要钛合金材料

1)、 TC4钛合金

TC4钛合金是一种中等强度的两相钛合金,也是研究和应用最多的钛合金材料,紧固件用钛合金材料大多数 是 TC4钛合金。TC4钛合金制造紧固件时,只能采用热镦,且必须采用专门的热镦设备和加热设备,不但影响生产效率,且材料利用率较低。针对高强紧固件,TC4钛合金紧固件强度不能满足要求,合金固溶时效后的抗拉强度最高达到1100MPa,剪切强度在650MPa左右,由于TC4钛合金淬透性差,固溶时效时,TC4钛合金紧固件截面尺寸一般在19mm以下。TC4钛合金紧 固件包括螺栓、高锁螺栓、抽钉、螺钉和环槽铆钉等,其中TC4大多数螺栓已经在国内飞机、发动机、机载设备、航天飞行器和卫星中获得了大量应用。

2 )、TC6钛合金

TC6钛合金是一种综合性能优异的马氏体型(α+β)型双相钛合金,名义成分为Ti-6Al-2.5Mo-1.5Cr-0.5Fe-0.3Si,该合金一般在退火状态下使用,也能通过热处理进行强化,还具有良好的抗氧化性能。

3)、 TC16钛合金

TC16钛合金是典型的固溶时效强化型两相钛合金,名义成分为 Ti-3Al-5Mo-4.5V。固溶处理后,该合金具有较高的室温塑性,所以具有良好的冷镦性能,镦锻比达到1∶4。在紧固件制造方面,TC16钛合金既可以直接冷镦成形,也可以采用热镦成形。目前,TC16 钛合金紧固件有螺栓、螺钉和自锁螺母等。

4)、 TB2钛合金

TB2钛合金是一种亚稳定β型钛合金,合金名义成 分为 Ti-3Al-8Cr-5Mo-5V。在 固溶状态下,TB2钛合金具有优异的冷成形性能和焊接性能。目前,主要用作制造卫星波纹壳体、星箭连接带及各类冷镦铆钉以及螺栓,尤其是 TB2钛合金铆钉已经在航空航天领域重点型号产品上得到大量应用。

5)、 TB3钛合金

TB3钛合金是一种可热处理强化的亚稳定β型钛合金,合金名义成分为 Ti-10Mo-8V-1Fe-3.5Al。该合金的主要优点是固溶处理状态具有优异的冷成形性能,其冷镦比可达2.8,合金固溶时效后可获得较高的强度,主要用于制造1100MPa级高强度航空航天紧固件。

6)、 TB5钛合金

TB5钛合金是一种亚稳定β型钛合金,其名义成分为 Ti-15V-3Cr-3Sn-3Al。TB5钛合金具有优异的冷成形性能,可以与纯钛的冷成形能力媲美。固溶后,可进行多种紧固件的冷成形;时效后室温抗拉强度可达1000MPa。波音公司已经将TB5钛合金紧固件应用在波音飞机上,我国也采用 TB5钛合金制造与歼击机伞梁和卫星波纹板配套使用的冷镦铆钉。

7)、 TB8钛合金

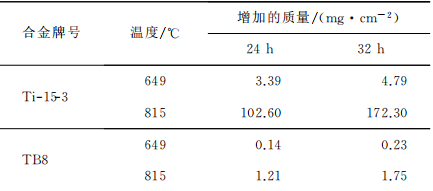

TB8钛合金是一种亚稳定β21S钛合金,其名义成分为 Ti-3Al-2.7Nb-15Mo。这种钛合金具有优异的冷热加工性能、淬透性好,同时具有优异的抗蠕变性能和抗腐蚀性能。由于该合金采用了高熔点、自扩散系数小的同晶型β稳定元素 Mo和 Nb,所以TB8钛合金具有较高的高温抗氧化性能,其抗氧化性能比 Ti-15-3合金高100倍,具体数据见表5。目前,TB8钛合金高强螺栓已经广泛应用于我国航空领域重点型号产品上。

表5 TB8与 Ti-15-3钛合金氧化数据比较

8)、 Ti-45Nb合金

Ti-45Nb 合金属于一种稳定 β 型钛合金,是一种铆钉专用钛合金材料。最初,铆 钉用钛合金材料主要以纯钛为主,但是纯钛紧固件强度太低,在一些高承载部位,纯钛 紧固件无法满足要求,所以急需一种塑性接近于纯钛,而强度高于纯钛的钛合金材料,常用的亚稳定β型钛合金变形抗力大,室温塑性与纯钛相差较大。后来,人们研制出了 Ti-45Nb合金,这种合金室温塑性高,室温伸长率可达20%,断面收缩率高达60%,冷加工能力十分优异。与纯钛相比,Ti-45Nb合金具有较高的抗拉强度和剪切强度,分别达到450MPa和350MPa。

三、未来发展趋势

1 超高强度钛合金紧固件

随着我国航空航天事业的发展,新型飞机以及航天飞行器采用的连接技术水平不断提 高,对新型紧固件也提出了新要求。未来研制的抗拉级别在1200~1500 MPa、剪切强度≥750 MPa的超高强钛合金紧固件是未来发展的趋势之一。

2 耐高温钛合金紧固件

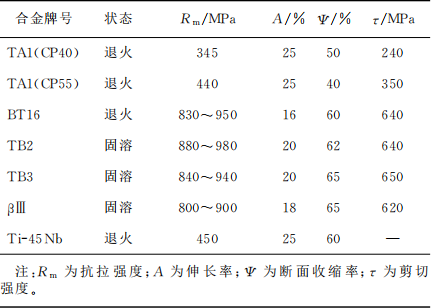

目前,紧固件用钛合金材料使用温度不高,具体见表5。在航空航天领域,由于新型号飞机以及飞行器的飞行速度不断提高,要求材料的服役温度也随之提高。因此,耐高温钛合金紧固件也是未来的发展趋势,尤其是在航天领域,要求新型高温钛合金材料能够在600~800℃短时服役。通常采用 Ti2AlNb合金替代较重的高温合金,其 变形比较严重,而采用Ti2AlNb合金替代其他钛合金材料还是较重,无法满足减重要求;Ti-Al基金属间化合物工艺塑性较差,成熟度较差。所以未来紧固件用高温钛合金材料仍然以近α型和高铝当量的两相钛合金为主。在高温下,钛合金的强度和抗蠕变性能的提高主要依赖于 Al,Sn,Zr的固溶强化作用,然而,受到铝当量限制的影响,这些元素的含量不能无限地提高,所以在适当控制 Al,Sn,Zr含量的情况下,通过多元素复合合金化进行补充强化来设计钛合金。β稳定化元素 Mo对高温钛合金的高温强度和蠕变强度有固溶强化作用,Nb,Cr和 V也有类似的效果。少量β稳定化元素的加入还可以防止合金脆化。此外,钛合金中Si的含量对性能至关重 要,加入质量分数0.2%左右的Si后,椭球形硅化物将非均匀、不连续地沉淀于α片边界上,能够有效地阻碍位错的运动,产生弥散强化作用,使合金的抗蠕变性能大大提高。但是硅化物的出现同时对合金组织的热稳定性也产生了有害影响,不仅降低合金的塑性,而且会增强合金的有序化程度,促进 Ti3Al相的生成。因此,Si含量应控制在较低水平,一般质量分数不大于0.5%。因此,多元素复合强化仍然是新型高温钛合金材料设计的发展方向。

表6 常见紧固件用钛合金的使用温度