随着制造技术的不断发展,各种新型材料得到了开发和广泛应用,这些新型材料中有很多都属于难加工材料,如钛合金、高温合金以及复合材料等。一方面大大提升了产品性能,另一方面也给加工制造带来了很大困难。针对各种难加工材料的特点,采取相应的措施,高效率、低成本、保质保量的完成任务,满足加工要求,符合现代科技和工业发展的需要,意义重大。

工件材料的强度或硬度越高,切削力越大,切削温度也越高,刀具磨损会加剧。另外,切削硬材料时,刀-屑接触长度短,切削力及切削热都集中在切削刃附近,很容易使切削刃剥落,甚至崩刃,这对硬质合金及陶瓷等材质较脆的刀具材料尤为明显,因此,材料的切削加工性较差。

工件材料的塑性与韧性越大,切屑变形大,产生的切削热越多,切屑也容易与刀具发生粘结,因此,会加剧刀具磨损。但若工件材料的塑性与韧性太小,则刀-屑接触长度变得很短,也会使刀具磨损严重。故塑性与韧性太大或太小的工件材料的切削加工性均较差。

工件材料的耐热性越好,在高温下能保持较高的强度及硬度,切削起来会很困难。

工件材料的擦伤能力越强,对刀具磨损也越大,切削加工性越差。

工件材料导热系数越小,切削热不易传散,切削温度高,刀具磨损严重,切削加工性也越差。

下面详细介绍一下高温合金、钛合金及复合材料这几种难加工材料的特点及加工方法,克服难加工材料加工难的难题。

高温合金又称耐热合金或热强合金,能在600~1000℃的高温氧化气氛及燃气腐蚀条件下工作,热强性能、热稳定性及热疲劳性能良好。高温合金按基本元素分为镍基高温合金、铁基高温合金及钴基高温合金,广泛应用于各个领域,特别是航空、航天、发电设备和造船等行业。

大家都知道高温合金非常难切削,那么到底难切削的原因是什么,请看下面这个表格。

原因 | 说明 |

高温强度大,加工硬化倾向大 | 切削加工时,塑性变形抗力大,切削负荷重,切削温度高,一般镍基高温合金的单位切削力比中碳钢高50%;加工后表面层的加工硬化及残余应力大,硬化程度可达200%~500%;刀尖及边界磨损极其严重,副后刀面的沟纹磨损也极易发生。 |

导热性差 | 导热系数均为45钢的1/5~1/2,故切削温度高。 |

与刀具的粘结倾向大 | 极易产生积削瘤,影响加工表面质量。 |

强化元素含量高 | 在合金中形成大量研磨性很强的金属碳化物、金属间化合物等硬质点,对刀具有强烈的擦伤作用。 |

金属加工小编为大家介绍一款切削高温合金材料的应用实例,然后总结一下加工高温合金材料的具体措施。

点击图片观看视频

主要应用

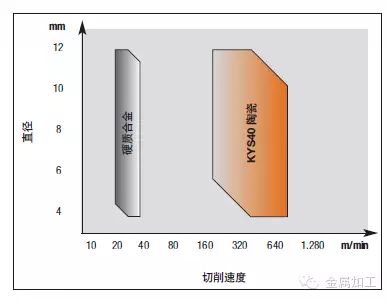

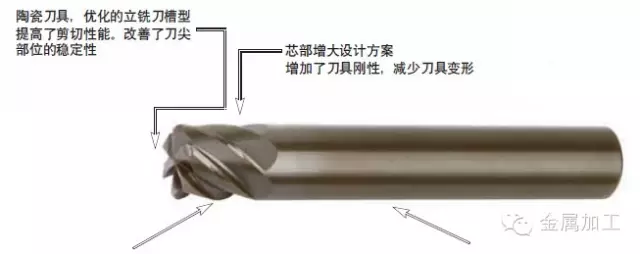

EADE整体陶瓷立铣刀有更高的生产率和更长的使用寿命,可用于镍基高温合金工件的粗加工应用。

Beyond KYS40™材质在同类产品中使用寿命最长,有极高的金属切除率,产品性能超过市场上其它的同类产品。

• 大幅缩短加工时间。

• 更长的刀具寿命,可以减少换刀次数。

• 抛弃型刀具具备的其它优势。

特点及优势

先进技术

• KYS40 Beyond 材质整体 SiAlON涂层陶瓷刀具专门用于镍基高温合金工件的加工应用。

• 切削速度最高可达1000 m/min,可以提高金属切除率 (MRR)。

• 与硬质合金刀具相比,刀具寿命可延长5倍。

多种标准型产品

• EADE 4刃立铣刀

• EADE 6刃立铣刀

最佳的高速切削性能

• 与硬质合金刀具相比,有更好的切削性能。

如此难切割的高温合金,必须有专门的刀具来对付,在刀具材料方面常用的是硬质合金刀具,仅在切削速度很低的复杂型面加工时才采用高速钢。用硬质合金刀具切削时,最好选用性能较佳的新牌号。另外氮化硅陶瓷由于其抗粘结性和耐热性及硬度高于硬质合金,所以也适用于对高温合金的半精加工和精加工。PCBN刀具由于具有高硬度和高热性等特点,更适于对高温合金的连续切削加工。

高温合金材料的切削对刀具的几何参数也要求,变形高温合金(如锻造、热轧、冷拔)。刀具前角γ0为10°左右;铸造高温合金γ0为0°左右,一般不鐾负倒棱。刀具后角一般α=10°~15°。粗加工时刀倾角λs为-5°~-10°,精加工时λs =O~3°。主偏角κr为45°~75°。刀尖圆弧半径r=0.5~2mm,粗加工时,取大值。

切削用量的选择原则与切削不锈钢基本相同,最主要是切削速度。切削高温合金时,切削速度过高或过低,刀具磨损均较迅速。采用硬质合金刀具时切削速度通常采用Vc=20~50m/min;进给量宜取偏小,一般取f=0.1~0.5mm/r,粗车时取大值,精车时取小值;背吃刀量不宜过小,粗车时取ap=2~4mm,精车时取ap=0.2~0.5mm。高速钢立铣刀加工高温合金常用的切削用量Vc=5~10m/min;fn=0.05~0.12mm/r,ap+1~3mm。硬质合金面铣刀则为Vc=20~45m/min;fn=0.05~0.1mm/r,ap=1~4mm。

原因 | 说明 |

刀-屑接触长度短 | 钛合金的切削在空气中氧和氮的作用下,会形成硬脆的化合物,使切屑成短碎片状,因而刀-屑接触长度很短,切削力和切削热几种在切削刃附近,刀具容易崩刃 |

导热性差 | 钛合金的导热系数小,仅为45钢的1/6-1/7,而且密度小,切削热量集中在切削刃附近,刃区温度高,刀具磨损剧烈 |

化学亲和力大 | 与含Ti的硬质合金粘结严重 |

弹性模量小 | 约为45钢弹性模量的1/2,故弹性恢复大,摩擦严重。同时,工件也容易发生装夹变形 |

钛屑易燃 | 在高温下(600℃),钛屑容易燃烧 |

冷硬现在严重 | 钛的化学活性大,在高的切削温度下,很容易吸收空气中的氧和氮,形成硬而脆的外皮,同时切削过程中的塑性变形也会造成表面硬化。冷硬现象不仅会降低零件的疲劳强度,而且能加剧刀具磨损 |

金属加工小编为大家介绍一个钛合金切削的典型案例,然后总结加工钛合金的具体措施。

Jetstream Tooling 是一种能将冷却液直接喷射到切削刃口的刀具系统,它能高效的降低切削区域的温度,实现更高的切削速度和更长的刀具寿命;还可以通过冷却液的压力将切屑控制在非常小的状态,方便收集与排出机床。

Jetstream Tooling 采用了杠杆压紧设计,刀片装夹更稳定;针对粗加工和精加工采用不同的导流器设计,在粗加工时喷射孔离切削刃较远并采用更强壮的喷射孔设计,针对大切深和提供更多的冷却。在精加工时喷射孔更靠近切削刃,实现更好的冷却并将切屑冲断。

新的Jetstream Tooling Duo 系统增加了下部的喷射孔,在后刀面上也进行冷却,实现更长的刀具寿命的同时获得更好的零件表面质量。

Jetstream Tooling Duo 刀具

加工实例:整体叶盘

零件材料:Ti-6Al-4V。

冷却方式:内冷通路70 Bar。

加工类型:车削

刀具:PSSNR3225P15JETL

刀片:SNMG150612-MR4,TS2500

切削参数:vc=80m/min, f=0.35mm/r, ap=5mm

应尽可能采用硬质合金刀具,并应选用不含Ti的YG类(ISO的K类)硬质合金。如为断续切削或有冲击时,也可采用高速钢刀具等,或采用细晶粒和超细晶粒的硬质合金,涂层硬质合金半精加工和精加工可分别采用YBG202和YBG102。用金刚石和立方氮化硼刀具切削钛合金也能取得显著效果。

刀具前角及主偏角应较小,并须磨出适当的刀尖圆弧;后角应较大。一般硬质合金车刀可取γ0=5°~8°,α0 =10°~15°,λs =-3°~-5°,κr =45°~75°,γε=0.5~1.0mm。另外刀具的前、后粗糙度值应小,一般Ra ≤0.2μm

选用较低的切削速度、较大的进给量和背吃刀量。用硬质合金刀具车削时,背吃刀量αp=1~3mm,粗车背吃刀量一定要大于氧化皮深度;进给量 f =0.1~0.3mm/r;切削速度的选择,则应根据所加工的钛合金的强度高低及背吃刀量大小来决定,TC4钛合金的切削速度 Vc=26~60m/min

一般应选用极压乳化液来冷却,流量应充足。但若对零件的疲劳强大要求较高时,则切削液中不应含有硫、氯,此时应选用普通乳化液。如使用含氯的切削液,切削过程中在高温下,将会释放出氢气,被钛吸收,引起氢脆;也可能引起钛合金高温应力腐蚀开裂。

夹紧力不宜过大,以免工件变形,必要时可增加辅助支撑来提高装夹刚性。

复合材料是由两种或两种以上的物理和化学性质不同的物质,经人工制成的多相组成的固体材料。复合材料的种类多、用途广、发展快,它是多组成相物质,其组成分为两大类,即基本相和增强相,前者起粘结作用,后者起提高强度和刚度的作用。作为工程结构材料应用最多的是纤维增强复合材料,如玻璃纤维增强复合材料(GFRP)、碳纤维增强复合材料(CFRP),芳纶纤维增强复合材料(KFRP)和硼纤维增强复合材料。他们都属于树脂纤维增强复合材料,也可称为纤维增强树脂基复合材料(FRP)。

碳素是在致密组织的纤维状中加工,具有分量轻、卓越的机械性能(高比强度、高比弹性率等)与碳素本身的优越性能(如导电性、耐热性、地热膨胀率、化学稳定性、自给润滑性以及高热传导性等)的一种材料。这种碳素纤维编织成布状并与热硬化性树脂粘结,将卓越强度的碳素纤维与树脂优越弹性变形性的树脂合并出碳素纤维复合材料。

碳素纤维的布与布之间、纤维与纤维之间,嵌入热硬化性树脂,与他们相结合在一起。碳素纤维是X方向、那么Y方向也具有同等强度并互相交错在一起。这种纤维在刃具45°以下的角度中是非常难切断、并不能很整齐的切断。另外、由于在加工时热量过高导致树脂融化,从而使碳素纤维失去结合力,那么其材料的强度也就急剧下降。

所以市场上对于具有良好的锋利度并能保持长久锋利度的工具的需求就指日可待。

金属加工小编为大家介绍两个复合材料切削加工案例。

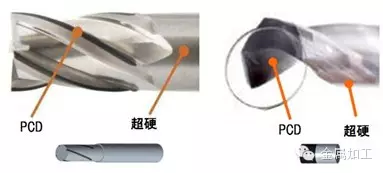

京瓷螺旋刀刃构造的PCD工具

“Vein-Endmill”、“S-PCDDrill”

由于碳素纤维非常硬,使用硬质合金工具容易产生磨损,切削锋利度变差,这是由于刀具强度下降的原因。即使利用在硬质合金工具中加入金刚石涂层也会引起刀尖变圆导致切削锋利度低下。另外,不利用涂层,即使利用PCD焊接的立铣刀,为了形成直线切割刃构造,切削阻力增大后则无法达到高进给的效果。

由此京瓷开发出利用PCD来制造螺旋刃构造技术,并将其商品化。利用PCD工具,实现了媲美硬质合金工具同样的构造,让无法实现直线切割刃构造的PCD工具媲美硬质合金工具的高进给加工成为可能!相对于以往必须在主体部位焊接PCD的做法,现在利用“Vein-Endmill”、“S-PCD Drill”的方式,将主体和PCD一体成型,组成螺旋刀刃构造也就成为了可能。

加工案例:飞机零部件

刀具:“vein endmill”φ12.7

加工参数:n=18,000min-1←n=3,000min-1(PCD焊接型)fz=0.17mm/tooth←fz=0.025mm/tooth(PCD焊接型)

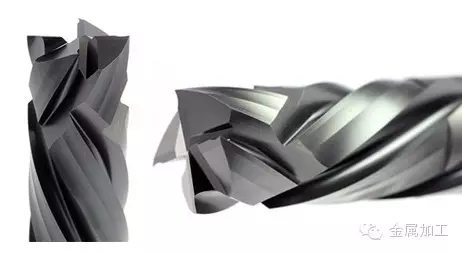

OSG人字形铣刀DIA-HBC4,独特的设计适用于加工CFRP材料。在进行金属加工时,若使用普通的同款右刃螺旋槽铣刀,切削阻力的反力会剥下CFRP的上面表层,引起毛刺或起毛。与此相反,若使用左刃左螺旋槽铣刀,会压到CFRP的下面表层并且不会剥下,也不会发生其它不良现象。即只使用一支铣刀,利用左螺旋将上面的表层压在母材的刃和利用右螺旋将下面部分拉上来的刃,两个刃相互作用抑制毛刺的发生。

加工案例

加工案例

使用工具 | DIA-HBC4 | 竞争对手 |

蜂窝材料专用金刚石涂层铣刀 |

加工材料 | CFRP复合材料 |

直径 | 0.500英寸 |

工具槽数 | 4 | 6 |

加工方式 | 侧铣 |

加工速度 | 6,000min-1 |

进给量 | 24~480inch/min |

加工尺寸 | 切宽Aa:0.250英寸/切深Ar:0.125英寸 |

冷却方式 | 干式冷却 |

使用机床 | 立式加工中心 |

要选择耐磨和导热性好的刀具材料;b高速钢刀具可选用粉末冶金高性能高速钢和氮化钛涂层的高速钢;c硬质合金刀具可选用导热性好的YG类硬质合金或涂层硬质合金;d超硬刀具材料可选用PCD复合刀片和人造金刚石厚膜刀片。

切削FRP复合材料,要求刀具刀刃锋利,具有一定强度,同时散热条件要好,通常选取的刀具前角γ0=-5°~10°,后角α0 =10°~12°,为改善散热条件,刀尖圆弧宜选大一些,刀具主偏角κr ≤60°。

切削用量的合理选择与刀具材料密切相关,采用高速钢刀具切削FRP复合材料时,切削速度Vc=10~15m/min;硬质合金刀具Vc=40~80m/min;人造聚晶金刚石复合片刀具的切削速度Vc=80~120m/min;进给量 f =0.2~0.5mm/r,在切入和切出时,为防止分层、崩刃,应适当减小走刀量或在工件两端进行45°倒角。

对FRP复合材料的切断,在一般情况下,可采用薄金刚石锯片进行切割,也可采用超高水压,压力为400MPa,由口径小于1mm的喷嘴喷出,以2~3倍声速的超高速冲击被加工表面,进行切割加工。在铣削时,为避免铣削时工件切离处掉渣,应采取顺铣,并在即将完成时,采用手动进给。